Правила заточки

Чтобы качественно заточить винтовое сверло недостаточно лишь качественного станка. В процессе нужно придерживаться некоторых правил:

- Определяется угол заточки сверлильного инструмента. От этой характеристики зависит, как легко сверло войдет в твердые поверхности.

- Выбор позиции. Мастер должен стань с левой стороны от абразивного колеса, ноги поставить врозь. При помощи большого и указательного пальцев проверяется центровка элемента, в другую руку берется хвостовая кромка.

- Подготовка к заточке. Сверло удерживается в горизонтальном положении, при этом круг для шлифования подходит с соблюдением угла 60°. Сверлильная деталь вращается так, чтобы режущая часть располагалась параллельно диску.

- Устраняется зазор. Сверлильную деталь нужно прочно зафиксировать, и медленно подводить ее к шлифовальному кругу. Движения при заточке должны проводиться по часовой стрелке.

- Подточка второй кромки. Весь порядок действий повторяется: подбирается угол, движения по часовой стрелке.

Простые правила при работе позволят легко и быстро вернуть остроту сверлильным инструментам.

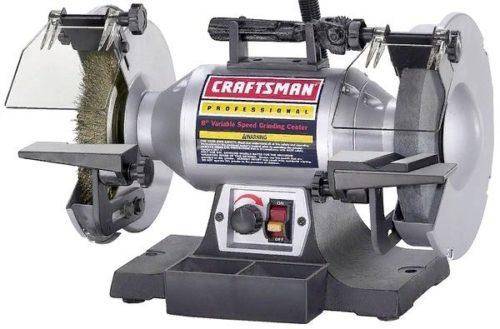

Что такое бытовой наждак

Бытовой наждак – природный материал, используемый в качестве абразивного, для заточки того или иного инструмента. Электроточило (электронаждак) – применяется для заточки металлических изделий: ножей, лопат, сверл, садовых ножниц, режущих дисков, а также для инструмента. И это далеко не весь перечень. Электроточило содержит электродвигатель, и прикрепляется к верстаку. Запуск, а также его остановку совершает специальная кнопка. Зачастую, электрическое точило имеет два абразивных круга, расположенных параллельно друг другу. Один из них – имеет более жесткую структуру, для обработки более грубого металла, другой – для работы с более гладкой поверхностью.

Обрабатывающие круги зачастую имеют следующие параметры: диаметр – 100 – 300 мм, толщина – 15-35 мм. Согласно технике безопасности, они располагаются под защитными кожухами. При работе, затачиваемый элемент опирается на подставку, которой в свою очередь можно регулировать расстояние до круга, а также угол заточки. Для большего удобства, многие модели таких точил оборудуются местным освещением, а также возможно наличие защитной прозрачной пластины, для защиты от попадания искр в глаза. Чтобы получить необходимый совет по выбору надежного аппарата, и ответить на вопрос – как выбрать надежное электроточило для домашнего пользования, следует подробно ознакомиться со всеми его конструктивными особенностями.

Правила заточки свёрл

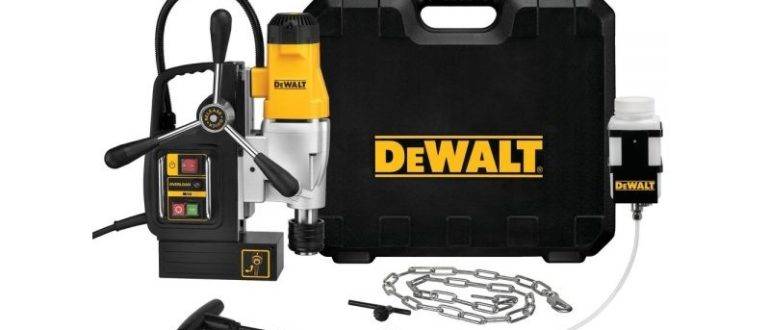

Во-первых, для проведения этого процесса потребуется или специальное оборудование, или специальные приспособления в виде насадок к дрелям или перфораторам. К первой группе относится заточной станок, на который насажен точильный камень. У рачительного хозяина такой станок небольших размеров в гараже или сарае всегда найдётся.

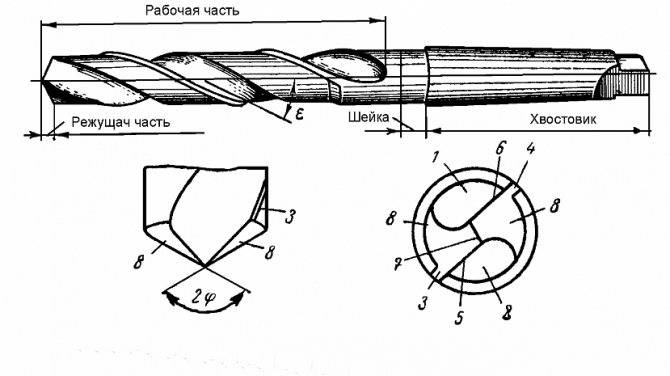

Сразу надо оговориться, что технология заточки зависит от типа сверла. Оно может быть коническим, винтовым, цилиндрически или одно- или двухплоскостным. Но необходимо понимать, что затачивать надо в любом случае только задние грани инструмента. При этом каждая грань должна быть одинаково заточена. Понятно, что вручную это сделать практически невозможно. Но небольших размеров сверла мастера точат именно вручную, для чего необходим определённый опыт в проведении этого типа работ.

Сверло винтовое по металлу Источник besplatka.ua

Есть некоторые отличия заточки свёрл разного типа. К примеру, одноплоскостное сверло отличается от других тем, что у него задняя стенка пера имеет всего одну плоскость. А угол наклона этой плоскости варьируется в диапазоне 28-30°. Именно эту плоскость и надо заточить

Здесь важно сверло подносить к вращающемуся точильному камню параллельно этой задней плоскости. При этом инструмент вращать нельзя, даже небольшое отклонение приведёт к неправильно проведённой операции

Точно также затачиваются и двухплоскостные сверла. Только точить придётся две плоскости по отдельности. Здесь те же требования.

Что касается конических моделей, то главная задача – не нарушить конусность конструкции затачиваемой кромки. Поэтому инструмент подносят к вращающемуся точильному камню, прижимают сверло и делают им колебательные движения по конусу

Здесь важно не отрывать оснастку от камня. То есть процесс проводиться в одно касание

И ещё одно пожелание – строго придерживаться формы кромки. Понятно, что это не всегда возможно, особенно, если сверло диаметром до 10 мм. Но для этой разновидности можно только выдержать задний угол. И этого бывает достаточно. Что касается свёрл большого диаметра, то специалисты рекомендуют кроме заточки кромок по плоскостям и с точным выдерживанием угла, проточить переднюю плоскость, тем самым улучшив конструкцию. Такие сверла более эффективны при сверлении.

Заточку надо проводить в одно касание Источник novate.ru

Для чего необходима подточка передней плоскости. Все дело в том, что, уменьшая угол наклона передней плоскости, увеличивается угол режущей кромки. А это увеличение стойкости инструмента к выкрашиванию металла с плоскости режущей кромки. К тому же надо добавить, что длина поперечной кромки резко уменьшается. То есть получается так, что кромка поперечины не режет, а скоблит металлическую заготовку. А точнее центральную часть высверливаемого места.

После заточки сверла также рекомендуется провести доводку. То есть убираются зазубрины, оставленные точильным камнем. Это обязательная процедура в заводских условиях. Именно это позволяет увеличить износостойкость инструмента. Если в домашних условиях есть возможность провести доводку, то её надо провести обязательно.

Обычно для доводки используют другие камни:

- из карбида кремния, он зелёного цвета, марка 63С, при этом лучше использовать круг зернистостью 5-6 и твёрдостью – М3-СМ1;

- из эльбора, здесь требуется зернистость 6-8.

Обратите внимание, что эти камни должны быть изготовлены на бакелитовой связке. Камень для заточки сверла Источник i.ytimg.com

Камень для заточки сверла Источник i.ytimg.com

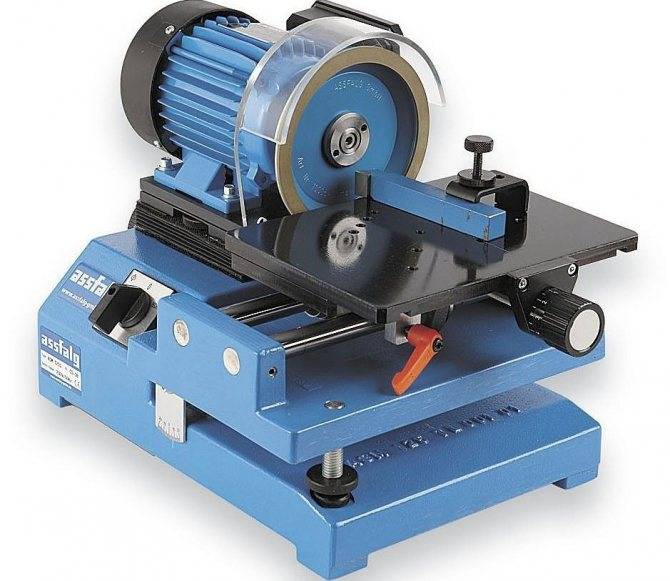

Станки для заточки строгальных станков: автоматические и ручные

Строгальные станки имеются практически в каждой частной мастерской или на большом производстве, где осуществляется обработка древесины. О необходимости поддержания ножей в нужном состоянии говорят следующие факты:

- при строгании поверхности затупленными ножами она покрывается ворсом и даже может иметь значительные неровности;

- подтертые режущие кромки в ходе работы крошатся;

- использование изношенных режущих поверхностей способствует перегрузке двигателя, а это может привести к его преждевременному выходу из строя.

Точильные станки для заточки ножей различаются по способу подачи последних. Подача ножей может осуществляться:

- вручную;

- автоматически.

Станки с ручной подачей имеют следующую конструкцию:

- платформу-основание;

- абразивный элемент;

- каретку для фиксации обрабатываемой единицы.

Устройства для заточки строгальных станков бывают ручными и автоматическими

В ходе работы данного устройства нож перемещается при помощи рукоятки. Такой прибор имеет небольшие размеры, он может быть размещен на любой горизонтальной поверхности.

Полностью автоматизированные станки устанавливаются на станину из чугуна, они отличаются большими размерами и довольно разнообразным набором опций. Скорость обработки и толщина снимаемого слоя устанавливаются автоматически. Такие устройства могут одновременно обрабатывать несколько ножей.

Существуют автоматические станки для заточки строгальных ножей и приборов домашнего пользования. Они характеризуются небольшими размерами, а также имеют возможность установки скорости. Однако за один раз можно обработать только единицу инструмента.

Какие бывают виды электроточила?

Электроточила по своему назначению и техническим характеристикам разделяют на три основных вида:

- Бытовые – применимо для непродолжительной ежедневной работы.

- Профессиональные – применяются для проведения продолжительной работы. Во избежание перегрева механизма, производитель рекомендует делать перерывы в работе порядка 20-ти минут каждые два часа.

- Полупрофессиональные – занимают промежуточное место между двумя вышеупомянутыми видами.

На рынке представлен большой выбор модификаций, имеющих различное расположение шлифовальных кругов, например перпендикулярных друг относительно друга, а также с различными диаметрами. Самым удобной моделью можно назвать электроточило, имеющее кроме шлифовальных кругов, еще шлифовальную ленту. Для дома будет достаточно иметь оборудование с кругами малого диаметра (порядка 120-160 мм и толщиной 20-50 мм). Многие модели, имеют дополнительный диск-щетку. Таким диском очень удобно снимать ржавчину с поверхности, не оказывая при этом не никакого механического повреждения поверхности.

Помогающие устройства

Теперь пришло время сделать приспособление для заточки сверл. Оно подойдет 2 типам мастеров:

Новички, у которых не получается ровно держать подходящий наклон. Из-за этого кромка получается неровной и эффективность сверления снижается. Иногда сверло начинает работать еще хуже, чем до этого, а это снижает скорость работы. Приспособы будут полезны мастерам, которым приходится постоянно сидеть за наждаком. В этих случаях самодельные приспособления для заточки сверл — необходимость.

Приспособа на гравер и электродрель

Элементарное устройство для заточки сверла, которое весьма просто сделать, так как состоит оно всего из 2 частей:

- Корпус. Обычно он цельнолитой и сделан из пластика. В нем есть кольцо, которое фиксируется на цанге гравера и втулка с углом в 60 градусов. Сверло входит туда с упором, поэтому смещения не происходит.

- Маленький шлифовальный круг. Он стачивает часть металла.

Если нет гравера, есть приспособления для заточки сверл по металлу на дрель. Для них понадобится:

- Круглая труба на 50 миллиметров. Подойдет даже пластиковая сантехническая труба и заглушка к ней.

- Шлифовальный конус или фреза с наклоном в 60о.

В заглушке нужно насверлить дюз по окружности.

На основе гаек

Специфическое самодельное приспособление для заточки сверл своими руками, которое все же подойдет новичкам. Здесь понадобится сварочный аппарат, так как монолитный корпус долговечнее.

Чтобы сделать инструмент для заточки, действуйте по плану:

- Понадобится гайка большого диаметра, например, М 16. В ней необходимо вырезать треугольное отверстие. Нужно стараться попасть в 120 градусов. Чтобы это проверить, достаточно приложить сверло острием.

- Сверху приваривается еще одна гайка диаметром поменьше. Она понадобится, чтобы вкрутить прижимоной болт.

- Осталось вкрутить болт и готово. Гайка будет направляющей и заточка сверл своими руками пройдет куда легче.

Такой станок для заточки сверл своими руками может собрать каждый, но вот его эффективность под вопросом. Возлагать большие надежды не стоит, так как гайка тоже будет постепенно стираться.

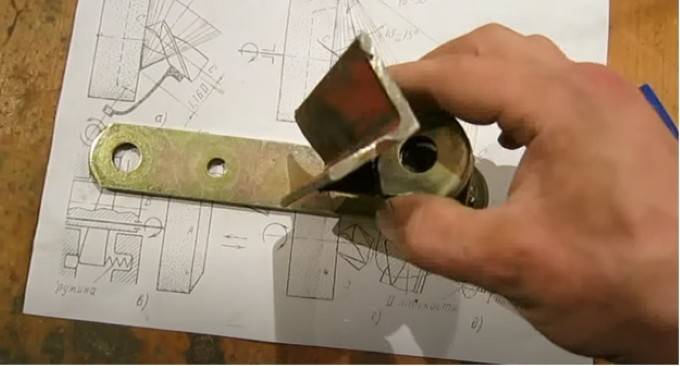

Из дверной петли

Самодельное приспособление для заточки сверл своими руками подойдет тем, кто умет работать сварочным аппаратом. Далее нужно действовать по инструкции:

- Сначала петлю нужно укоротить. Одна часть послужит фиксатором подручников, вторая (отрезанная часть) – задает угол.

- К длинной части необходимо приварить металлический угол. В нем нарезается резьба, чтобы вставить болт. Диаметр не так важен, тут можно действовать по своему усмотрению.

- Далее устанавливается уголок, он будет направляющей плоскостью.

Вот подробное видео, как сделать станок для заточки сверл своими руками.

Стоит понимать, что это самодельное устройство для заточки – не полноценный инструментарий. Необходимо точило, а петля — лишь направляющая.

Также конструкция имеет 2 недостатка:

Подача осуществляется сверху вниз. Поэтому обратная часть кромки будет плоской, что вызовет перегрев. Понадобится использовать СОЖ или хотя бы солидол. Ровно ориентировать сверло не у всех получится, так как точность будет посредственной.

Стойка

Чтобы сделать станок для заточки сверл своими руками, нужно приложить усилия. Магазинные стойки дорогие (от 50 долларов). В домашних условиях они делаются буквально из хлама.

Стойка состоит из 5 частей:

- Упор. На него опирается сверло.

- Затяжная гайка с угломером. Просто сразу нужно выставить упор в том положении, под каким наклоном точить сверла по металлу.

- Зажим для оснастки. Чтобы не держать ее рукой и избавиться от случайных проворачиваний.

- Катерка. Дает возможность двигать оснастку.

- Основание.

Шаблон типа «кондуктор»

Простенькое устройство для заточки сверл, но по эффективности не уступает заводским направляющим. Изготовить ее можно из отрезка труб.

Для заточки сверла понадобится сделать следующее:

- Отрезок профиля обрезается под 60о.

- Должно получится так, чтобы профиль попадал под линию разреза.

- Кондуктор крепится к столику точила на винты или струбциной.

Теперь остается приложить острие к шаблону и просто проворачивать его.

Кондуктор для сверл по металлу своими руками делается просто, но новичку он облегчит работу в разы. Ему по силам любые диаметры, даже самые малые. К тому же, скоро вы сможете «набить руки» и заточка сверл своими руками не будет проблемой.

3 Как правильно выбрать бытовой станок?

Прежде чем подбирать станок для заточки сверл необходимо определить для него будущий фронт работ, потому что при покупке требуется руководствоваться определенными эксплуатационными параметрами. Если устройство предполагается использовать в домашних условиях (к примеру, на даче или в гараже), то можно приобрести маломощную, недорогую модель – учитывая, что станок не будет эксплуатироваться постоянно, оборудование большой мощности будет совершенно ни к чему. Кроме того, промышленные устройства предназначены для затачивания сверл больших диаметров и потребляют гораздо большее, чем бытовые модели, количество электроэнергии.

Еще один немаловажный параметр – размер сверл, который должен определяться спектром предполагаемых работ. Выбираемый бытовой станок должен иметь достаточно низкий уровень производимого шума, особенно когда оборудование планируется использовать не в каком-то отдельном помещении, а непосредственно в жилой зоне.

Необходимо также обратить внимание на конструкцию приглянувшейся модели – лучше всего, если она будет максимально простой. В этом случае какая-либо поломка не доставит больших хлопот – не составит труда подыскать и приобрести нужную новую деталь и поставить ее вместо вышедшей из строя

Нельзя не отметить, что большинство зарубежных моделей в плане их технического обслуживания довольно дорогие, а найти нужную деталь на замену порой бывает непросто. И последняя рекомендация: выбирать станок для заточки сверл следует только в специализированных торговых точках и магазинах, где будет выдан гарантийный талон и технический паспорт.

Особенности процесса заточки

Если вы впервые решили заточить деталь своими руками, выполняйте работу в строгой последовательности.

- В первую очередь обрабатывают заднюю поверхность. Так, сверло плотно прижимают и постоянно следят, чтобы угол заточки оставался одинаковым. В результате обработки кончик сверла будет напоминать правильный конус.

- Далее наступает черед режущей части.

- Последний этап предполагает доводку задней поверхности. При этом необходимо убедиться в том, что размер перемычки составляет не более 0,4 мм. Естественно, для крупного сверла по металлу такой параметр должен быть чуть больше.

Если с первого раза что-то не вышло правильно, не стоит отчаиваться. Лучше всего начать практиковаться с инструментов, которые вряд ли понадобятся. Главное – научиться правильно надавливать и выдерживать угол. При этом необходимо учитывать тот факт, что за сверление отвечают боковые части сверла, а не наконечник. Соответственно, кромки обязательно подлежат заточке.

Важно помнить о том, что в процессе заточки образовываются мелкие частицы. Из-за нагревания они разлетаются в виде искр. Именно по этой причине необходимо придерживаться техники безопасности

Речь идет об использовании защитных очков и рукавиц. Также при заточке стоит убедиться в том, что сверло надежно зафиксировано. В противном случае оно может случайно вырваться из рук

Именно по этой причине необходимо придерживаться техники безопасности. Речь идет об использовании защитных очков и рукавиц. Также при заточке стоит убедиться в том, что сверло надежно зафиксировано. В противном случае оно может случайно вырваться из рук.

Рекомендации по использованию станка

Если вы решили использовать для заточки соответствующий станок, обязательно подготовьте рабочее место. В частности, речь идет о хорошем освещении. Также нужно надеть защитные рукавицы и очки.

В первую очередь следует определиться с необходимым углом заточки

Важно расположиться так, чтобы шлифовальный круг находился справа. Следует выполнить центровку

Для этого большим и указательным пальцем берут рабочую поверхность, а вторая рука держит хвостовую кромку. Сверло по металлу необходимо вращать таким образом, чтобы режущая кромка располагалась параллельно. Немаловажным моментом является устранение зазубрин. Все движения следует выполнять в определенной последовательности

Так, левую руку перемещают влево вниз, а правой двигают по часовой стрелке.

Чтобы правильно заточить сверло своими руками, необходимо воспользоваться подходящим приспособлением. Это может быть бытовой или промышленный станок, а также электродрель со специальной насадкой. Если вы ранее не пробовали заточить сверло, для начала ознакомьтесь с соответствующим видео.

Как выбрать сверло

Перед тем как решать вопрос, как заточить сверло правильно, хотелось бы немного остановиться на самом режущем инструменте.

Начнём с того, что сверла на рынке строительных инструментов представлены в достаточно широком ассортименте. Так как нас интересует только оснастка по металлу, то надо отметить, что и здесь выбор есть.

Во-первых, можно провести выбор по цвету инструмента:

- Чёрный – это оксидная плёнка, функции которой – защитить основу сверла от коррозии и высоких температур. Поэтому эта разновидность обладает высокой прочностью и износостойкостью.

- Серый – этот инструмент можно спокойно отнести к оснасткам невысокого качества.

- Ярко-золотистый. Такой цвет говорит лишь об одном – в составе стали, из которой инструмент изготовлен, есть титан.

- Темно-золотистый. То же самое, что и предыдущий вариант, только внутри стального стержня отсутствуют внутренние напряжения. Отсюда его высокие качества.

Виды свёрл по металлу Источник rozetka.com.ua Необходимо отметить, что большинство свёрл по металлу – это стержни, изготовленные из инструментальной стали. Но, чтобы увеличить их режущие характеристики, нужно усилить режущую кромку. Поэтому в продаже сегодня можно приобрести четыре разновидности оснастки с разными покрытиями:

- Все та же оксидная плёнка чёрного цвета.

- TiCN – это карбонитрид титана.

- TiAIN – это титано-алюминиевый нитрид.

- Сам нитрид титана.

- Керамика.

В основном в быту, да и многие мастера для сверления отверстий в металле используют спиральные сверла. Это стальной цилиндрический стержень, в котором нарезаны канавки в виде спирали. Отсюда, в принципе, и название.

Меньшую часть этого инструмента занимает хвостовик, который и зажимается в патроне оборудования по сверлению или в дрели, перфораторе. Основную часть занимает цилиндр с канавками. Канавки нарезаются с одной целью – создать пространство, по которому металлическая стружка будет покидать место сверления, не мешая основному процессу.

Спиральное сверло: его части и элементы Источник studfile.net

Спиральная оснастка также имеет небольшую классификацию, где присутствует три позиции:

- Классическое сверло.

- Левостороннее. Его используют, когда надо высверлить из отверстия сломавшийся крепёжный элемент: болт, шуруп и прочее.

- Высокой точности. Если стоит задача высверлить отверстие с минимальными погрешностями, то используют именно его.

Итак, разобравшись в ассортименте оснастки, переходим непосредственно к главному вопросу – как заточить сверло по металлу.

Преимущества и недостатки шлифовальных насадок

Несмотря на обилие решений, подобные приспособления всё же являются вспомогательными и для решения специфических задач не подходят. Один из главных недочётов – вес дрели. Тяжёлый инструмент сложно удерживать на вытянутых руках или над головой. Из-за этого страдает качество обработки поверхности и продолжительность процедуры.

Но там, где высокая точность не требуется, вроде зачистки материалов или обдирки стен, этот момент не критичен. Одним словом, шлифовальная насадка для дрели – бытовое приспособление, не претендующее на профессиональный уровень.

Явный плюс тандема из дрели и насадки – дешевизна с доступностью. Потратив несколько сотен рублей, можно получить более чем адекватную для домашних нужд отдачу. Тогда как покупка профессионального оборудования влетит в серьёзную копеечку. И не факт, что инструмент понадобится после проведения необходимых работ.

Зачем нужен точильный станок

В домашнем быту особой необходимости в точильном станке нет. Ножи проще и быстрее точить точилками для ножей, а другой работы у точильного станка фактически и не будет. Другое дело, когда появляется необходимость в заточке режущего инструмента. Топоры, стамески, зубила, сверла, фрезы, ножи рубанков и прочий инструмент заточить вручную порой просто невозможно. Тогда на помощь придет точильный станок.

Устроен точильный станок просто до примитивности: прямо на валу двигателя расположен один или, чаще всего, два абразивных диска. Как правило, один диск имеет крупное зерно и предназначен для грубой заточки, второй диск – с мелким зерном – для последующей доводки или шлифовки. Но разный инструмент требует различных условий обработки, поэтому разделение на некоторые классы у точильных станков всё же имеется.

Самый распространенный вид точил – высокооборотные (от 2000 до 10000 об/мин) станки с двумя дисками, находящимися на валу одного электродвигателя с разных сторон. Такое точило обычно используется для заточки металлического инструмента с толстой режущей кромкой – сверл, зубил, топоров

При заточке ножей и стамесок на таком точиле следует соблюдать определенную осторожность – тонкий металл может быстро перегреться. Если на режущей кромке возникает окалина, закаленная сталь «опускается» — становится мягкой, плохо режет, быстро истирается

Поэтому допускать перегрева нельзя. Это приводит к некоторому неудобству при заточке ножей на таком станке. Некоторые модели точил, снабженные регулятором числа оборотов, лишены этого недостатка, но чаще для заточки тонких лезвий используются угловые точильные станки.

В угловых станках только один абразивный диск находится непосредственно на валу двигателя. Второй – шлифовочный – диск подсоединен к двигателю через редуктор, снижающий скорость вращения до 120-150 оборотов в минуту. Кроме того, этот диск обычно находится в ванночке, в которую можно налить воду, обеспечив постоянное водяное охлаждение затачиваемой поверхности. Такие станки более универсальны, но, к примеру, для заточки сверл подойдут плохо: единственный высокооборотный диск имеет грубое зерно, а точить твердую инструментальную сталь на медленном шлифовальном круге будет непросто.

Еще один вид точильных станков – точильно-шлифовальные. В них вместо второго абразивного круга установлена шлифующая лента. Это решение заметно расширяет функционал станка, позволяя не только точить и шлифовать режущий инструмент, но и использовать его, например, для шлифовки мелких деталей, которые неудобно обрабатывать шлифмашинками.

Некоторые производители пошли еще дальше, предоставив возможность подсоединения к двигателю гибкого вала с гравировальной машинкой. Такой инструмент отличается высокой мощностью – сравнимые по мощности гравировальные машинки будут стоить намного дороже.

Некоторые точильные станки комплектуются приспособлениями для заточки сверл, пильных цепей, дисковых пил, и другого инструмента, а для точильщиков с узкой специализацией предлагаются специальные точильные станки: для сверл, для цепей и пр.

Это интересно: Задняя бабка токарного станка — устройство, назначение, ремонт

Лучший заточной станок для цепей

Бригадир GM4P – профессиональный станок с высокой производительностью для заточки пильных цепей, который рекомендован к использованию лесозаготовительными и промышленными предприятиями. Мощный двигатель обеспечивает постоянное число оборотов диска при нагрузке. Среди особенностей отмечается улучшенная система фиксации цепи, а также качественная LED-подсветка рабочей зоны, позволяющая работать в помещениях с недостаточной освещенностью. Станок быстро настраивается, а регулировка по высоте выполняется нажатием всего одной кнопки.

Двигатель развивает 6300 об/мин, что позволяет быстро выполнять заточку даже длинных цепей. На станок устанавливаются 104-миллиметровые диски толщиной 3,2 мм и посадочным диаметром 22,2 мм. Вращательный угол диска составляет 30°.

Характеристики

- мощность двигателя – 0,65 кВт;

- скорость вращения – 6,3 тыс. об/мин;

- максимальный угол поворота – 30°;

- размеры диска: диаметр – 104 мм, толщина – 3,2 мм;

- вес – 3,25 кг.

Плюсы

- использование заточных дисков до 104 мм в диаметре и толщиной 3,2 мм;

- продолжительная непрерывная эксплуатация;

- полноценная подсветка рабочего пространства;

- простая регулировка по высоте.

Самодельный заточный станок для сверл

Покупать точильный станок не обязательно, можно сделать устройство самостоятельно. Потребуются такие материалы и инструменты для точилки:

- Сварочный аппарат;

- ручная дрель;

- болгарка;

- слесарный набор;

- уголки;

- стальные пластины;

- шпилька;

- фиксирующие элементы.

Чтобы сделать хороший станок, нужно пользоваться чертежами. Они помогут при подборе размеров материалов и сборке конструкции.

Работы по созданию станка проводятся в несколько этапов:

- Изготовление станины. Для основания рекомендуют брать стальную пластину. К ней приваривается металлический прут 12 мм под углом в 75°. Этот прут будет выполнять функцию оси.

- Установка опорного подшипника. На предварительно приваренный прут нужно насадить шайбу. Можно, конечно, применять шариковый подшипник, но из-за небольшого угла поворота хватит и шайбы.

- Зажимное устройство. Элементом, в котором будет размещаться сверло для заточки, выступит металлический уголок. К нему приваривается кронштейн, который будет устанавливаться в поворотном угле устройства.

Так получится создать станок со стандартно настроенным углом подачи инструментов для заточки.

Когда конструкция собрана, остается проверить ее работоспособность и настроить для работы. Для этого:

- Зажимное устройство стальное сверло фиксируются так, чтобы наконечник элемента находился в перпендикулярном положении к оси вращения точильного диска;

- поворачивая уголок, нужно сформировать конус затыловки;

- проводят тестовую заточку. Оценивают ее качество.

Если все работает так, как нужно, можно приступать к завершающим этапам создания самодельного станка:

- К нижней поверхности уголка приваривается направляющий элемент, по нему будет перемещаться система упора хвостовика.

- После этого нужно сделать эту систему упора. Для данной цели стальная муфта приваривается к отрезку уголка.

Если получится создать станок с функциями регулировки угла и развертывания, то сверлильную деталь можно будет подтачивать как внешней, так и боковой сторонами абразивного диска. Для изменения угла наклона ложа в самодельном станке, нужно лишь подложить под основание клин необходимого размера.

Лучшие точильные станки с гриндером

Выбирая станок с несколькими функциями, можно сэкономить финансовые средства и освободить место в мастерской.

ELITECH СТ 300РС

Станок может использоваться не только для заточки, но и шлифования

Мощность станка составляет 300 Вт. Точильно-шлифовальный станок станет настоящим помощником в мастерской. Размер ленты составляют 686×50 мм, поэтому сможет быть заменена на другую при необходимости. В процессе работы прибор не нагревается и не требует особых умений в регулировке.

Достоинства:

- нет люфтов и вибрации;

- яркая подсветка облегчает работу.

Недостатки:

вес небольшой, поэтому необходимо дополнительно фиксировать на станине.

Лента не самого популярного размера, однако хорошо справляется с поставленными задачами.