Проверка герметичности

Для выполнения проверки на герметичность запорной арматуры, в сосуд закачивают газ под давлением с использованием компрессора или соединяют шлангом 2 баллона — тестируемый (пустой) и другой заполненный газом. Заполняют тестируемый сосуд газом до 2 атм, контроль проводят по манометру. Наносят мыльную пену на резьбовое соединение и чуть-чуть открывают вентиль. Если мыльные пузыри не появляются, то утечек нет, в противном случае нужно перекрутить вентиль заново и подтянуть гайки.

Проверку выполняют несколько раз подряд, в открытом и закрытом положении, при этом используя новую пену. Проверять герметичность спичкой или зажигалкой категорически запрещено – из-за возгорания и взрыва газовоздушной смеси

Важно знать про опасную ошибку, которую допускают пользователи с левой резьбой редуктора, если по привычке ее подтянуть неправильно, то утечки станут больше

Разница в устройстве

Чем отличаются эти два крана:

- Резьба на газовом кране нарезана длиннее, так как газ имеет более мелкие молекулы и необходимо уплотнять соединение получше.

- Газовый кран имеет другой сплав, более надежный, с добавлением меди. Уплотнительные элементы в газовом шланге делаются не из полипропилена, а из инертной резины.

- Допуски и посадки на резьбе в газовом кране значительно меньше.

- Чтобы монтажники и сантехники не перепутали, обычно барашек (или ручка) на газовом кране желтая, а на водяном – красная (для горячей воды) или синяя (для холодной воды).

Кое-что из этого я так и предполагал, поэтому и подумал, что газовый кран надежнее, чем водяной и можно использовать его в водопроводной сети.

Проверка герметичности

Для выполнения проверки на герметичность запорной арматуры, в сосуд закачивают газ под давлением с использованием компрессора или соединяют шлангом 2 баллона — тестируемый (пустой) и другой заполненный газом. Заполняют тестируемый сосуд газом до 2 атм, контроль проводят по манометру. Наносят мыльную пену на резьбовое соединение и чуть-чуть открывают вентиль. Если мыльные пузыри не появляются, то утечек нет, в противном случае нужно перекрутить вентиль заново и подтянуть гайки.

Проверку выполняют несколько раз подряд, в открытом и закрытом положении, при этом используя новую пену. Проверять герметичность спичкой или зажигалкой категорически запрещено – из-за возгорания и взрыва газовоздушной смеси

Важно знать про опасную ошибку, которую допускают пользователи с левой резьбой редуктора, если по привычке ее подтянуть неправильно, то утечки станут больше

Руководство по самостоятельному устранению неисправности газового вентиля

Современный газовый баллон соответствует ГОСТ 949-72 и представляет собой прочный цельносварной элемент из углеродистой либо легированной стали. Согласно стандарту, толщина стенок баллона не может быть меньше 2 миллиметров. Для того, чтобы находящийся внутри газ давил одинаково на верхнюю и нижнюю части, их делают вогнутой и выпуклой.

Сами баллоны, в зависимости от находящегося в них веществе и его количества могут иметь разные размеры, форму и цвет. Но одно остается неизменным – любой газовый баллон обязательно должен иметь паспортные данные, присваиваемые на заводе. В верхней части находится горловина, снабженная резьбой, в которую и вставляется вентиль.

- Неисправность вентиля – не поворачивается маховик или присутствуют иные проблемы;

- Коррозия, вмятины или прочие повреждения на теле баллона и вентильной части;

- Просрочена дата освидетельствования;

- Чувствуется газ в воздухе;

- Криво установленный или поврежденный башмак баллона;

- На штуцере нет заглушки.

Сам по себе баллон цельный, и что-то сломаться там вряд ли может. Поэтому основное количество неисправностей касается газовых вентилей.

Порядок действий:

- Ремонт осуществляется в хорошо проветриваемом помещении;

- Открываем запорный узел, чтобы дать остаткам газа выйти наружу;

- Чтобы вывернуть вентиль вручную или газовым ключом, необходимо прогреть этот элемент. В этом случае никакой опасности нет, так как в баллоне находятся только газовые пары, а не их смесь с воздухом, которая и является взрывоопасной в первую очередь. Единственное, за чем необходимо следить – умеренный нагрев конструкции, так как перегрев может повысить давление в баллоне. Смысл прогрева заключается в том, что металл расширяется и вентиль становится возможно выкрутить даже вручную, либо с небольшим усилием рычага в виде того же газового ключа;

- После снятия элемента конический штуцер герметизируют – на него накладывается уплотнитель, либо фторопластовая лента;

- Монтируется новый вентиль, после чего факт и время ремонта заносятся в паспорт баллона. Монтаж осуществляется специальным динамометрическим ключом, который дает возможность правильно дозировать усилия и не сорвать резьбу. Максимальное разрешенное в этом случае давление составляет 480 Нм для стальных, и 250 для латунных вентилей;

- Сняв вентиль с баллона, необходимо слить из него конденсат, если речь идет о широко используемом нами пропан-бутане. Данная процедура практически никем не выполняется, несмотря на то, что она крайне желательна. Однако сливать необходимо вдали от жилых домов, так как конденсат сей имеет крайне неприятный запах.

Требования по производственным процессам и техническим характеристикам газовых баллонов регламентируются довольно старыми ГОСТами 949-73 и 15860-84.

Максимальное рабочее давление в устройствах колеблется от 1,6МПа до 19,6МПа, а толщина стенок может варьировать от 1,5 до 8,9 мм.

Защитный колпак на газовых баллонах может накручиваться на специальную резьбу горловины, полностью закрывая вентиль, или быть приваренным к корпусу и лишь защищать кран от случайных внешних ударов

Стандартный газовый баллон в сборе состоит из следующих элементов:

- Корпус баллона.

- Вентиль с запорной арматурой.

- Закрывающий вентиль колпак.

- Подкладные кольца для фиксации и транспортировки.

- Опорный башмак.

Выбитую на баллоне информацию используют сервисные центры при заправке и повторном освидетельствовании оборудования, поэтому не следует её сильно закрашивать краской

Дно баллонов имеет форму полусферы для равномерного распределения внутреннего давления. Для лучшей устойчивости корпуса снаружи приваривают башмак, на нижних кромках которого зачастую имеются отверстия для крепления баллона к горизонтальным поверхностям.

С видами газовых баллонов и особенностями их маркировки ознакомит статья, которую мы рекомендуем просмотреть и почитать.

- запрещается пользоваться неисправными газовыми баллонами;

- запрещается хранить баллоны в местах постоянного проживания людей;

- нельзя открывать вентиль очень быстро: наэлектризованная струей газа головка может стать причиной взрыва;

- периодически проверять исправность и герметичность вентиля;

- запрещается использование или нахождение на одном рабочем месте двух пропан-бутановых баллонов одновременно.

Прикручивание новой запорной арматуры

Перед закручиванием вентиля все соединяемые детали должны быть обезжирены для предотвращения засорения запорного механизма. Для этого можно использовать тряпку с обычным моющим средством или смоченную уайт-спиртом. После этого следует промыть поверхности обычной водой и дать им высохнуть.

Новый вентиль никогда не прикручивается к баллону на голую резьбу. Обязательно необходимо использовать уплотнитель: специальную резьбовую смазку или фторопластовую фум-ленту. Их наносят на нижний штуцер и только после этого закручивают вентиль.

Между вентилем и корпусом баллона не предполагается использования дополнительных прокладок, будет достаточно уплотнителя и соответствующего зажимного усилия

Толщина газовой фум-ленты больше сантехнической и составляет 0,1 – 0,25 мм, а её бобина должна быть желтого цвета. Наматывается лента с натяжением в 3-4 слоя. Лучше лишний раз её перекрутить при разрыве, чем сделать уплотнение рыхлым.

Зажимать вентиль желательно динамометрическим ключом. Стальная запорная арматура прикручивается с максимальным усилием 480 Нм, а латунная – 250 Нм. После зажима вентиля можно переходить к последующим действиям по тестированию герметичности получившегося соединения.

Как поменять вентиль на баллоне с пропаном?

Сжиженный пропан используется и в быту, и в производстве. Баллонный газ незаменим для автономной газификации, поэтому емкости часто устанавливают на дачах и в других отдаленных местах. Если с баллона срывает вентиль или возникают другие неисправности регулирующего устройства, рекомендуется обращаться к специалистам. Не всегда можно заменить его самостоятельно.

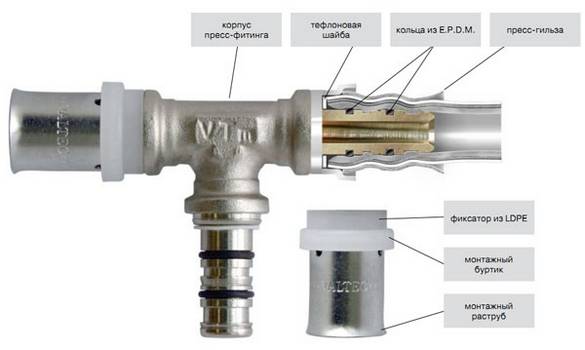

КОНСТРУКЦИЯ ВЕНТИЛЯ

В стандартном варианте газовые баллоны с пропаном объемом до 27 литров комплектуются клапанами КБ-2 или вентилями ВБ-2. Второй вариант считается более надежным. К вентилю присоединяется редуктор с помощью резьбы штуцера и накидной гайки. Степень герметичности соединения регулируется рожковым ключом. Для уплотнения устанавливается одноразовая прокладка.

Соединения с клапаном не всегда герметичные и часто приводят к утечке газа.

Конструктивно вентиль состоит из следующих элементов:

- стального корпуса в форме тройника с резьбой;

- запорной части;

- маховика;

- уплотнителей.

Тип вентиля должен соответствовать характеристикам содержимого емкости и самого баллона.

Цвет баллона говорит о том, какой газ там находится:

- красный цвет – пропан-бутан;

- черный – азот;

- синий цвет – кислород;

- зеленый – водород;

- белый цвет – ацетилен.

Как определить бракованное или неисправное изделие

Современные сертифицированные производители баллонов выпускают эффективные конструкции, соответствующие требованиям ГОСТ. Если перед вами контрафактное изделие, то его очень легко определить. Нужно всего лишь знать основные стандарты.

О неисправности баллона говорят следующие факты:

- на самом вентиле не прокручивается маховик

- на поверхности емкости или вентиле невооруженном глазом видны механические деформации: царапины, потертости, трещины, вмятины, следы коррозии.

- надпись на этикетке гласит о том, что дата технического осмотра была просрочена;

- в воздухе ощущается запах газа;

- башмак баллона установлен неправильно или поврежден;

- штуцер не имеет заглушки.

Важная информация для потребителей. Давление в баллоне должно оставаться всегда! Емкость нельзя опустошать полностью!

Правила пожарной безопасности при использовании баллонов

- запрещается пользоваться неисправными газовыми баллонами;

- запрещается хранить баллоны в местах постоянного проживания людей;

- нельзя открывать вентиль очень быстро: наэлектризованная струей газа головка может стать причиной взрыва;

- периодически проверять исправность и герметичность вентиля;

- запрещается использование или нахождение на одном рабочем месте двух пропан-бутановых баллонов одновременно.

САМОСТОЯТЕЛЬНАЯ ЗАМЕНА АРМАТУРЫ

Правилами безопасной эксплуатации самостоятельная установка вентиля на газовые баллоны категорически запрещена. Если ситуация безвыходная, можно крайне аккуратно попробовать заменить устройство самостоятельно. Технически сама работа не сложная, но нарушение герметичности баллона всегда сопряжено с риском.

Для начала стоит рассмотреть процесс замены вентиля мастером на специализированном предприятии. Снятие арматуры выполняется с помощью ключа для баллонных вентилей. Для монтажа используют динамический ключ. Усилие затяжки не должно превышать 250 Н для латунной арматуры и 480 Н для стальной. Перед доставкой газового баллона резьбу уплотняют краской.

В кустарных условиях снять и установить вентиль можно попытаться вручную. Для повышения герметичности используют ленту ФУМ.

Процесс замены будет выглядеть следующим образом:

- баллон полностью освобождают от газа вдали от жилых помещений;

- аккуратно выкручивают вентиль;

- плавно снимают устройство, не повреждая корпус;

- выливают газовый конденсат;

- устанавливают новый вентиль;

- проверяют герметичность устройства.

Важная информация для потребителей ! Менять вентиль на баллоне должны строго специалисты. Существует негласный запрет на подобную деятельность непрофессионалами. Однако бывают случаи, когда просто нет другого выхода, кроме как сделать эту работу самостоятельно. На этом видео показано, как открутить вентиль (клапан) на баллоне с помощью подручных средств в дачных или гаражных условиях.

голоса

Рейтинг статьи

Газовые баллоны — правила эксплуатации

Газовые баллоны: окраска, надписи, маркировка

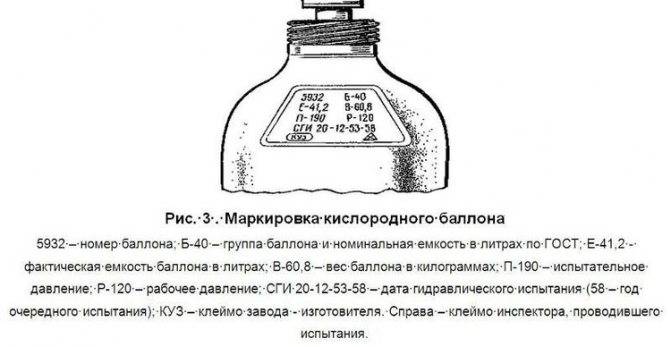

На верхней сферической части баллона должны быть отчетливо выбиты данные о баллоне:

1. Номер баллона

2. Клеймо испытательного пункта (диаметр 12 мм)

3. Товарный знак изготовителя

4. Рабочее давление (кгс/см2)

5. Фактическая масса порожнего баллона, кг

6. Клеймо ОТК завода-изготовителя (диаметр 10 мм)

7. Вместимость, л

8. Пробное гидравлическое давление, (кгс/см2)

9. Месяц и год изготовления (IV-1999) и год следующего (2004) освидетельствования

10. Месяц и год проведенного (IV-2004) и год последующего (2009) освидетельствования

На баллонах для ацетилена, кроме того, должны быть указаны:

М III-99 — дата (месяц и год) наполнения баллона пористой массой

III-01 — месяц и год проверки пористой массы

— клеймо наполнительной станции

— клеймо диаметром 12 мм, удостоверяющее проверку пористой массы

Выпускать газ из баллона разрешается только через редуктор, предназначенный для данного газа и окрашенный в соответствующий цвет!

- Защитный колпак

- Вентиль

- Резьба горловины

- Паспортные данные

- Пористая масса

- Подкладные кольца

- Опорный башмак

1. Защитный колпак

2. Вентиль

4. Паспортные данные

6. Подкладные кольца

Отбраковка баллонов

Внешние повреждения баллона, из-за которых он должен быть отбракован:1. Неисправность вентиля2. Износ резьбы горловины3. Выбиты не все данные или истек срок освидетельствования4. Сильная наружная коррозия5. Трещины6. Окраска и надпись не соответствуют норме7. Вмятины8. Выпучины9. Раковины и риски глубиной более 10% номинальной толщины стенки10. Косо насаженный или поврежденный башмак

Также газовые баллоны не допускаются к использованию, если:

| РЕДУКТОР: | МАНОМЕТР: | ВЕНТИЛЬ: |

| — при полностью вывернутом регулировочном винте газ проходит в рабочую камеру — повреждена резьба накидной гайки— неисправен один или оба манометра- давление в рабочей камере после прекращения подачи газа повысилось- неисправен предохранительный клапан | — отсутствует пломба или клеймо с отметкой о проверке — истек срок проверки- стрелка при отключении манометра не возвращается к нулю на величину больше половины допускаемой погрешности- разбито стекло или имеются другие повреждения, которые могут отразиться на правильности показаний | — отсутствует заглушка штуцер — наличие следов масла, жира, пыли- не проворачивается маховичок- наблюдается утечка газа |

Запрещается расходовать газ из баллона полностью! Остаточное давление должно составлять не менее 0,05 МПа (0,5 кгс/см2)

Остаточное давление в ацетиленовых баллонах должно быть не ниже следующих значений:

| Температура окружающей среды | С | ниже 0 | 0-15 | 16-25 | 26-35 |

| Минимальное остаточное давление | МПа | 0,05 | 0,1 | 0,2 | 0,3 |

| кгс/см2 | 0,5 | 1,0 | 2,0 | 3,0 |

Схема устройства и работы редуктора газового баллона

Нерабочее и рабочее положение редуктора

На левом рисунке редуктор находится в нерабочем положении. Газ (область наполнения газа окрашена в голубой цвет) в этом случае не проходит. На правом рисунке редуктор находится в рабочем положении, газ проходит черезе редуктор.

Строение редуктора:

1. Накидная гайка для присоединения редуктора к штуцеру вентиля

2. Манометр высокого давления

3. Обратная пружина

4. Манометр низкого давления (рабочий)

5. Предохранительный клапан

6. Ниппель для присоединения шланга

7. Мембрана для прорезиненной ткани

8. Нажимная пружина

9. Регулировочный винт

10. Рабочая (низкого давления) камера

11. Редукционный клапан

12. Камера высокого давления

Виды и устройство вентилей

Резьба у вентилей для газовых баллонов стандартизирована, а вот сами они могут иметь разнообразную конструкцию. На выбор модели вентиля влияет вид хранимого химического вещества, производственные особенности эксплуатации и количество денег.

Перед покупкой нового оборудования следует ознакомиться с вариантами исполнения и с внутренним устройством вентилей.

Классификация запорной арматуры для баллонов

Конструкционные особенности вентилей газовых баллонов обусловлены не прихотями инженеров, а соображениями техники безопасности.

В зависимости от материала исполнения запорная арматура делится на латунную и стальную. Выбор металла для изготовления корпуса вентиля обусловлен видом содержащихся в баллоне газов.

Различают следующие типы запорных кранов, в зависимости от типа хранимых химических веществ:

- Ацетиленовые. Корпус таких баллонов окрашивается в белый цвет. Специальные вентили используются в баллонах с ацетиленом, хлором, аммиаком и другими агрессивными веществами.

- Кислородные. Баллоны окрашиваются в синий цвет и предназначаются для хранения кислорода, аргона, водорода, азота, углекислого газа и других инертных газов.

- Пропан-бутановые. Окрашиваются в красный цвет и предназначаются для хранения соответствующих названию веществ и других газообразных углеводородов. Наиболее распространенная модель типа вентиля для такого баллона – ВБ-2.

Вентили для ацетиленовых баллонов не изготавливаются из латуни, потому что содержащиеся в них вещества могут вступать в химическую реакцию с медью. Обычно для изготовления запорной арматуры этого типа применяют углеродистую или легированную сталь.

Устройство газового вентиля

Стандартный газовый вентиль имеет вид тройника, на каждом штуцере которого нарезана наружная резьба. Более продвинутые модели могут иметь дополнительный выступ – предохранительный клапан. Его предназначение – сброс избыточного давления в случае нагрева полного баллона или при неправильно осуществляемом заполнении.

Нижний штуцер вентиля используется для присоединения к газовому баллону, верхний – для крепления маховика, а боковой – для подключения коммуникаций для выхода и закачки газа. Устроен кран для газового баллона довольно просто.

Запорная арматура обычно состоит из таких общих элементов:

- Латунный или стальной корпус.

- Сальниковый вентиль или маховик, присоединяющийся к корпусу накидной гайкой.

- Внутренний запирающий механизм с клапаном и штоком.

- Уплотнительные прокладки.

- Заглушка на выпускное отверстие.

Подробно рассмотреть устройство вентилей на газовых баллонах каждого типа можно на представленных изображениях.

Сам по себе баллон цельный, и что-то сломаться там вряд ли может. Поэтому основное количество неисправностей касается газовых вентилей.

- Ремонт осуществляется в хорошо проветриваемом помещении;

- Открываем запорный узел, чтобы дать остаткам газа выйти наружу;

- Чтобы вывернуть вентиль вручную или газовым ключом, необходимо прогреть этот элемент. В этом случае никакой опасности нет, так как в баллоне находятся только газовые пары, а не их смесь с воздухом, которая и является взрывоопасной в первую очередь. Единственное, за чем необходимо следить – умеренный нагрев конструкции, так как перегрев может повысить давление в баллоне. Смысл прогрева заключается в том, что металл расширяется и вентиль становится возможно выкрутить даже вручную, либо с небольшим усилием рычага в виде того же газового ключа;

- После снятия элемента конический штуцер герметизируют – на него накладывается уплотнитель, либо фторопластовая лента;

- Монтируется новый вентиль, после чего факт и время ремонта заносятся в паспорт баллона. Монтаж осуществляется специальным динамометрическим ключом, который дает возможность правильно дозировать усилия и не сорвать резьбу. Максимальное разрешенное в этом случае давление составляет 480 Нм для стальных, и 250 для латунных вентилей;

- Сняв вентиль с баллона, необходимо слить из него конденсат, если речь идет о широко используемом нами пропан-бутане. Данная процедура практически никем не выполняется, несмотря на то, что она крайне желательна. Однако сливать необходимо вдали от жилых домов, так как конденсат сей имеет крайне неприятный запах.

В целом же, редуктор, который является неразборным, необходимо менять раз в шесть лет. Что касается шлангов, то они должны быть армированные и подлежать осмотру не ранее, чем один раз в полгода при замене баллона.

Установка мультиклапана ГБО — пошаговая инструкция

В принципе установка «мультика» мало чем отличается от замены мультиклапана, о которой я уже рассказывал в предыдущей статье. Однако для полноты картины я все же расскажу и покажу как это делать «с нуля».

1. Для начал необходимо подготовить резервуар, то есть баллон, проверить его на предмет повреждений, а также убедиться, что внутри баллона ничего нет. Далее устанавливаем уплотнительную резинку.

2. После этого устанавливаем вентиляционную крышку, и следим за тем, чтобы совпали отверстия под крепежные болты.

3. Далее необходимо установить мультиклапан, для этого берем устройство и аккуратно просовываем его внутрь баллона.

4. Следите за расположением крепежных отверстий, а также входного и выходного отверстий мультиклапана.

5. Устанавливаем болты и производим затяжку в шахматном порядке. Делаем это аккуратно, избегая перекосов, кроме того следите за равномерностью затяжки.

После того как все болты затянуты можно считать, что работа выполнена. Осталось установить баллон на место и закрепить его, после чего останется всего лишь подключить к мультиклапану патрубки.

У меня все. Надеюсь, вам было интересно!? Соблюдайте эти не сложные правила и у вас никогда не будет проблем с ГБО в будущем. Правильная установка ГБО и последующая его настройка — залог безупречной работы газового оборудования, а также самого силового агрегата

Спасибо за внимание и до новых встреч на ГБОшнике

Маркировка

Для маркировки используются только специальные единые стикеры и цветовые обозначения по ГОСТу: кислородный баллон окрашен в голубой цвет, а сверху черной краской сделан трафарет с наименованием газа. Толщина стали находится в пределах 6—8 мм, изделие не имеет соединительных стыков, что увеличивает надежность эксплуатации.

Заводская маркировка наносится на неокрашенный участок под вентилем, в ней обязательно присутствует:

- номер баллона;

- группа и номинальная, также фактическая емкость в литрах;

- масса в килограммах;

- давление при испытании и рабочее;

- дата проверки;

- срок повторного гидравлического испытания;

- клеймо завода-изготовителя и технического контроля.

Без выше обозначенных данных емкости использовать запрещено.

Как устранить утечку газа из газового баллона своими руками

Как устранить утечку газа из вентиля газового баллона высокого давления или из системы, присоединенной к баллону?

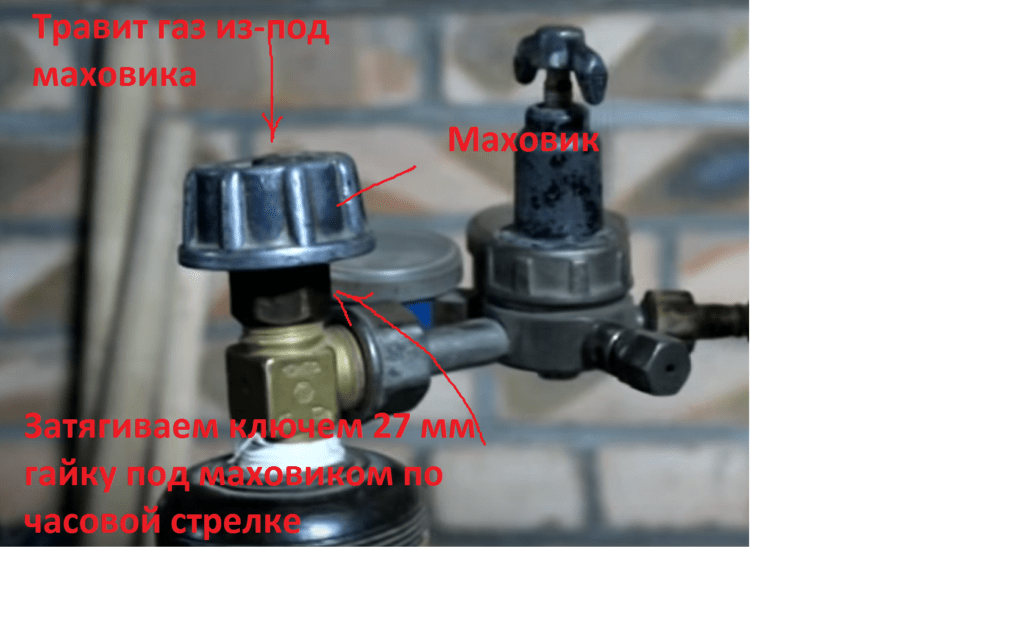

Пример ситуации. Вы заправили баллон на станции, приехали домой, подключили редуктор, а также рукава, затянули шестигранник редуктора на баллоне, открыли вентиль баллона – и понимаете, что травит газ где-то в верхней части маховика. Если в баллон заправлена, например, углекислота, вы сразу же почувствуете посторонний запах.

![]()

Внимание! Предупреждаем, что ремонт баллонов должны производить специально обученные и аттестованные специалисты! Настоятельно не рекомендуем вам проводить самостоятельный ремонт баллонов высокого давления, неквалифицированное вмешательство может привести к трагедии. При проведении ремонтных работ, описанных ниже по тексту, ответственность за проводимые манипуляции несете вы сами

Бывает такое, что работать надо, а есть небольшая неисправность, которую вполне допустимо устранить самостоятельно.

Итак, чтобы устранить поломку, описанную выше, необходимо проделать следующие действия (справедливо только для вентиля типа ВК-94 и его модификаций):

Для начала возьмите гаечный ключ 27 мм и пытайтесь подтянуть гайку, указанную на фото, по часовой стрелке. В большинстве случаев это помогает.

![]()

Если при попытке открыть маховик снова начинает травить газ с его верхней части, необходимо открутить его против часовой стрелки до упора, утечка должна прекратиться.

Если предыдущая манипуляция не помогла, то необходимо сделать следующее (справедливо только для вентиля ВК-94, процедуру проводить только со знанием дела):

Гайку под маховиком открутите против часовой стрелки и снимите ее с баллона.

Затем ключом на 10 мм открутите гайку, находящуюся в верхней части маховика.

Выньте шток из гайки – внутри ее установлена сальниковая прокладка.

Если баллон не первой свежести (а таковых в нашей стране 90%), то и прокладка будет находиться в соответствующем, «потрепанном» ,состоянии. Чтобы устранить утечку нужно сделать такую же новую прокладку из фторопласта (ГОСТ 15180-86) или паронита (ГОСТ 481-80). Можно попробовать сделать прокладку из пластиковой канистры, но это недолговечно и малоэффективно. Внутреннее отверстие прокладки должно быть размером не более 8,5 мм, наружное, соответственно, по размеру внутреннего диаметра гайки. Шток после замены прокладки,должен садиться по плотной посадке, понадобится дополнительный инструмент, чтобы его забить (молоточек, плоская часть разводного ключа и т.д. и т.п.) и таким образом поставить обратно на место. Затем обратно устанавливается маховик и прикручивается гайкой.

Примечание. Гайка маховика закручивается не до упора, а так, чтобы пружина была натянута, но не зажата. Иначе, маховик не будет вращаться.

Узел установите обратно на баллон и закрутите гайкой по часовой стрелке ключом на 27 мм не до упора (с усилием 5-7 кг).

Примечание. Подобные процедуры можно производить только с вентилем ВК-94 и его модификациями.

Вентиль типа ВКБ разбирать нельзя. Если в баллоне есть газ, даже остаточное давление, вскрывать гайку категорически запрещается. Потому что кроме нее давление в баллоне не держит ничего! ТАКОЙ БАЛЛОН МОЖНО РЕМОНТИРОВАТЬ ТОЛЬКО ПУСТЫМ.

С задней стороны вентиля типа ВКБ находится небольшое контрольное отверстие. В случае пробоя диафрагм, которые находятся внутри вентиля, с этого отверстия начинает идти газ. Если при накручивании редуктора и открытии крана газ из этого отверстия не идет, значит вентиль находится в исправном состоянии и им допускается работать.

ВКБ обычно устанавливают на баллоны с гелием, на все остальные газы, как правило, устанавливаются ВК-94.

Если баллон просрочен и его нужно освидетельствовать или заменить, обратите внимание на следующие вещи:

Стенка баллона не должна иметь вмятин, раковин от гниения глубиной более 1 мм;

Обратите внимание на дату изготовления баллона, на нем должен читаться паспорт;

Обратите внимание на вентиль, он не должен быть отбит (чтобы его можно было выкрутить).

Монтаж и замена вентиля на газовом баллоне

Приступая к монтажу запорного узла для баллона со сжиженным газом необходимо помнить о том, что данный элемент будет функционировать в условиях высокого давления. Поэтому все работы по монтажу или замене такого узла следует проводить в строгом соответствии с инструкциями.

Технически поменять вентиль на газовом баллоне достаточно легко – устаревший узел просто вывинчивается из входного отверстия в емкости, как обычный штуцер, а новый запорный элемент ввинчивается на его место. Что дает промокод БК Мелбет? Промокод Melbet — дает стартовый бонус при регистрации до 10 500 рублей. По промокоду можно получить: Спорт-бонус 100%. Для получения приветственного бонуса необходимо пополнить баланс минимум на 100, максимум на 19 500 рублей. Промокод Мелбет на казино вводится при регистрации нового аккаунта. Благодаря ему вы получаете увеличенный бонус на первый депозит, система добавляет 30% к максимальной сумме. Стандартный бонус на первое пополнение счета составляет 7000 рублей, после введения промокода – 9100 рублей

Однако при этом нужно соблюдать особые меры предосторожности

Ведь, повторимся, этот узел находится под давлением (например, на вентиль ацетиленового баллона давят целых 30 атмосфер), следовательно, сам процесс демонтажа и монтажа следует организовывать по такой схеме:

- В самом начале запорный узел вентиля следует перевести в положение «открыто». То есть, выкрутить до упора в крайнее верхнее положение. В итоге остатки содержимого баллона уйдут либо в атмосферу, либо в какую-либо емкость.

- После освобождения баллона от опасного содержимого можно приступать к демонтажу корпуса вентиля из резьбового отверстия в верхней части баллона. Для этих целей можно использовать либо специальный инструмент, либо обычный разводной ключ. При этом необходимо понимать, что вентиль был вкручен очень плотно и, возможно, с использованием жидкого уплотнителя, поэтому, перед демонтажем корпус запорного элемента нужно нагреть строительным феном.

- Удалив старый вентиль из баллона нужно подготовить к монтажу новый запорный узел. То есть, нужно просто нанести на конический штуцер в нижней части корпуса гелеобразный или полимерный уплотнитель. В качестве последнего, чаще всего, используется обычная ФУП лента.

- После подготовки вентиль вкручивается в отверстие на корпусе баллона, вначале, руками, а затем и ключом. Причем в качестве ключа, лучше всего, задействовать особый инструмент — динамометрический ключ, который позволяет регулировать усилие при затягивании. Ведь для стальных корпусов нужно создать момент в 480 Нм, а для латунных – 250 Нм.

Завершив монтаж вентиля, следует нанести сведения о дате операции на паспорт баллона – специальную табличку, вмонтированную в корпус емкости.

Техника безопасности и методика контроля качества монтажа

По завершению процесса монтажа вентиля необходимо проконтролировать качество выполненных работ.

Для этого нужно сделать следующее:

- К боковому штуцеру корпуса подключают шланг от нагнетателя (компрессора).

- Вентиль переводят в положение «открыто» и закачивают в баллон порцию сжатого воздуха. После этого вентиль баллона переводят в положение «закрыто».

- Далее, к боковому штуцеру корпуса подключают манометрический вентиль с ввинченным измерительным прибором (манометром).

Разумеется, герметично монтированный вентиль должен удерживать давление на одном уровне в течение достаточно длительного времени.

Методика упрощенного контроля

Такая методика практикуется в полевых условиях или при отсутствии «под руками» измерительных приборов.

Для ее реализации нужно выполнить следующее:

- В баллон закачивают сжатый воздух и перекрывают вентиль.

- Поверх вентиля наносят помазком для бритья взбитую мыльную пену.

- Герметичность узла баллон-вентиль контролируют по отсутствию «пузырей» в мыльной «шапке» на вентиле.

Несмотря на простоту, этот метод считается достаточно действенным и используется большинством специалистов по напорным трубопроводам.